pp管的擠出成型工藝流程方法介紹

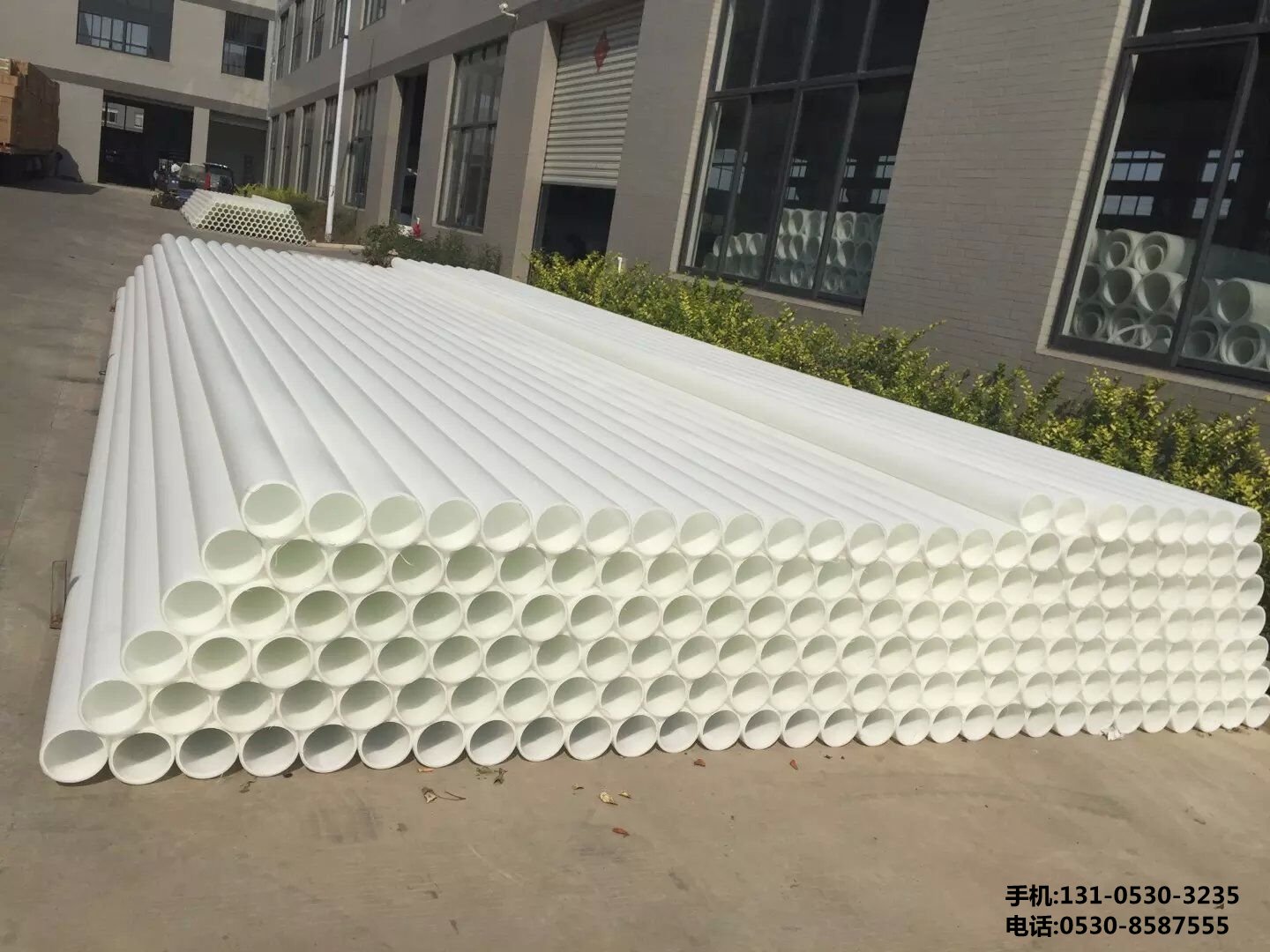

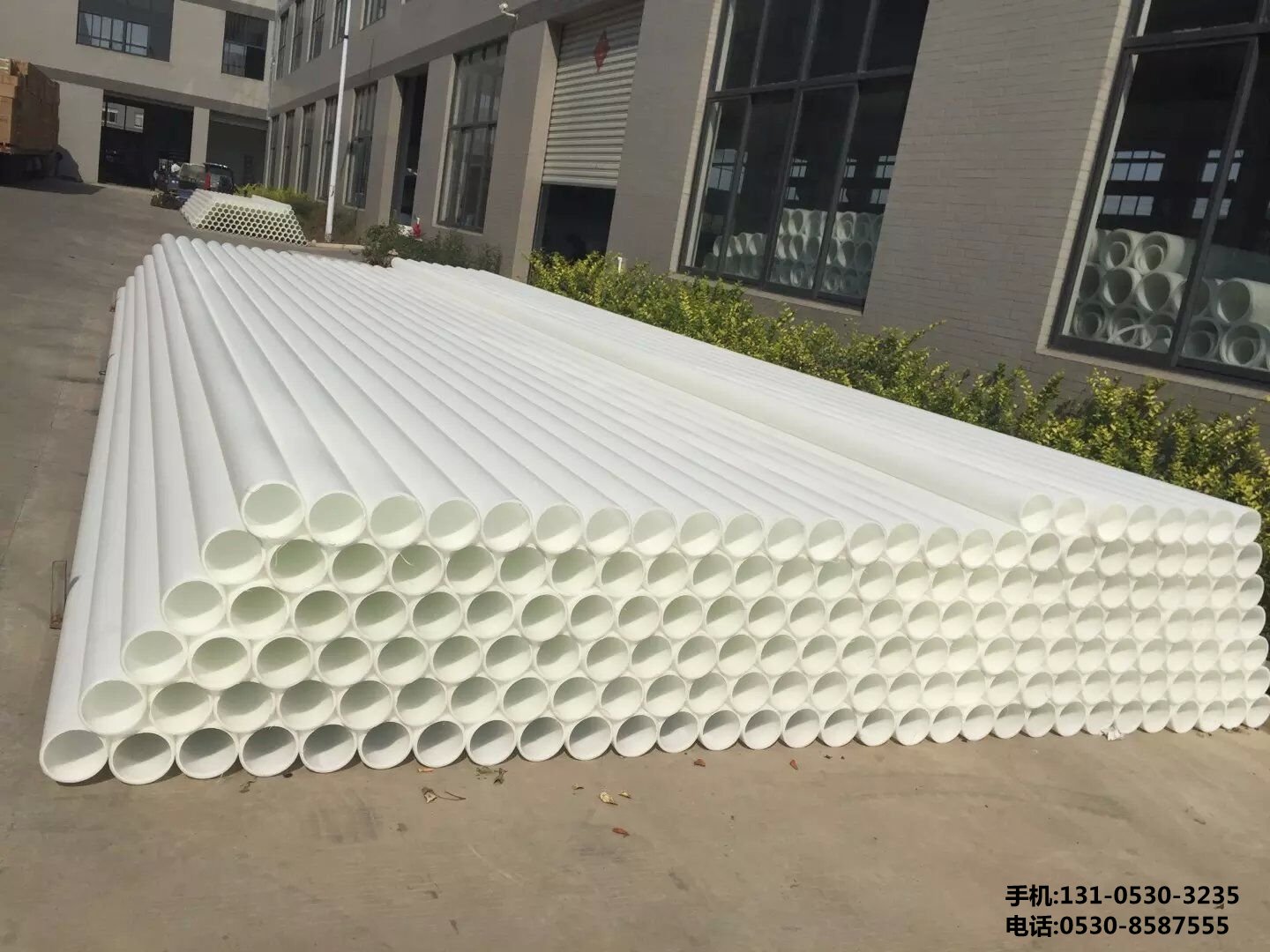

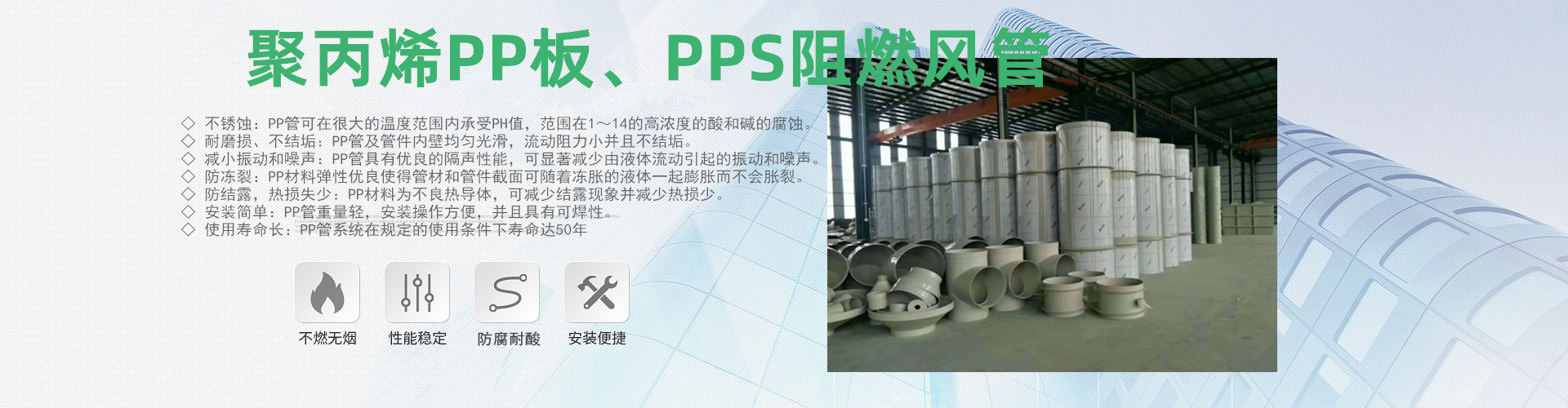

PP管,即聚丙烯管,因其***異的化學穩(wěn)定性、******的耐熱性、卓越的電***緣性能以及加工方便等***點,在化工、環(huán)保、建筑給排水等***域得到了廣泛應(yīng)用。PP管的擠出成型工藝是其生產(chǎn)過程中的關(guān)鍵步驟,下面將詳細介紹PP管擠出成型的工藝流程和方法。

### 1. 原料準備

在PP管的擠出成型之前,***先需要準備***高質(zhì)量的聚丙烯樹脂作為原料。原料的選擇直接影響到成品管的質(zhì)量。此外,還可能需要添加一些助劑,如穩(wěn)定劑、潤滑劑等,以改善管材的性能。

### 2. 預混合和干燥

將選定的聚丙烯樹脂與必要的添加劑進行預混合,確保各種成分均勻分布。接著,原料需要進行干燥處理,以去除其中的水分,防止在后續(xù)的加熱過程中產(chǎn)生氣泡或影響管材的外觀和性能。

### 3. 塑化和擠出

干燥后的原料被送入擠出機中。在擠出機的加熱和螺桿的旋轉(zhuǎn)作用下,原料被塑化成均勻的熔融狀態(tài)。擠出機的溫控系統(tǒng)需要***控制,以確保熔體的質(zhì)量和流動性。

### 4. 模具成型

熔融的PP材料隨后被擠壓通過***定形狀的模具。模具的設(shè)計對于管材的尺寸、形狀和表面質(zhì)量至關(guān)重要。模具通常需要經(jīng)過精密加工和拋光,以保證管材的光滑度和尺寸精度。

### 5. 冷卻定型

剛從模具中擠出的管材處于高溫狀態(tài),需要經(jīng)過冷卻定型。冷卻水槽或風冷裝置用于快速降低管材溫度,使其硬化并保持所需的形狀。冷卻速度和均勻性對管材的性能有顯著影響。

### 6. 牽引和切割

冷卻后的管材通過牽引設(shè)備以一定的速度拉動,以保持管材的直線度和所需的長度。***后,根據(jù)需求將管材切割成標準長度。

### 7. 后處理

包括打印、包裝等步驟。有些PP管還需要進行表面處理,如噴碼、印刷或涂層,以滿足***定的應(yīng)用要求。***終,合格的管材將被打包并準備發(fā)往市場。

### 8. 質(zhì)量控制

在整個擠出成型過程中,質(zhì)量控制是非常重要的環(huán)節(jié)。這包括對原料的檢驗、過程參數(shù)的監(jiān)控(如溫度、壓力、速度等)、成品的尺寸和性能測試等。確保每一批次的PP管都符合質(zhì)量標準。

總結(jié)來說,PP管的擠出成型工藝流程是一個復雜而精細的過程,涉及原料準備、預混合和干燥、塑化和擠出、模具成型、冷卻定型、牽引和切割、后處理以及質(zhì)量控制等多個環(huán)節(jié)。每個步驟都需要***的控制和嚴格的操作,以確保生產(chǎn)出高質(zhì)量的PP管材。

更新時間:2024-05-06 17:19????瀏覽:

更新時間:2024-05-06 17:19????瀏覽: